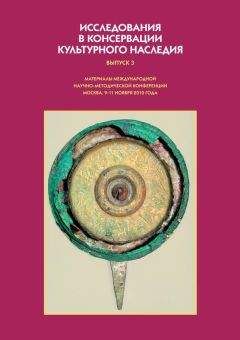

Коллектив авторов - Исследования в консервации культурного наследия. Выпуск 2

Адреса предприятий, выпускающих ПЭТФ пленку, можно найти в справочнике «Химия и нефтехимия: производство и торговля» (Вып. 7. 2001 г.).

М. С. Шемаханская

Феномен высокооловянистой бронзовой посуды – от древности до наших дней

Доклад посвящен изучению круглодонной посуды из высокооловянистых бронз, которую начали делать с V в. до н. э. и делают на Востоке до настоящего времени. Благодаря ее особым свойствам, о которых будет сказано ниже, такая устойчивая связь формы сосудов и состава сплава является феноменом и требует объяснения.

«Встреча» автора с этой посудой состоялась в 1984 г. при археологических раскопках поселения кушано-сасанидского времени Ак-Тепе-11 [1], расположенного на территории древней Бактрии-Тохаристана в долине нижнего Кафарнигана Кобадианского оазиса, который связан с находками знаменитого Амударьинского клада [2]. В «погребальной яме» были найдены 12 предметов разбитой бронзовой посуды (рис. 1). После реставрации и склейки стала понятна форма предметов (рис. 2). На одной из больших круглодонных чаш был заметен отпечаток вышивки на ткани (рис. 3). В этой чаше лежали человеческие кости, т. е. ее использовали в зороастрийском обряде захоронения. Объединяет эти предметы одинаковый, весьма характерный вид разрушения: металл полностью минерализован, верхний слой состоит из плотных зеленых, неравномерных по толщине продуктов коррозии меди, внутренний слой – из красно-коричневого куприта. Характерно закономерное расположение трещин, связанное, по всей видимости, со схемой деформации при изготовлении предметов (рис. 4).

Исследование металла найденной группы предметов эмиссионным спектральным методом с учетом большой минерализации показало, что все они сделаны из одинакового по составу медного сплава, содержащего 20–23 % олова. В Институте геологии Таджикистана металл всех предметов качественно был сравнен между собой по 47 элементам. Вся группа оказалась сделанной из одинакового металла.

Какова технология изготовления этих предметов? После металлографического изучения стало ясно, что, несмотря на значительную минерализацию, структура металла сохранила свое очертание, продукты коррозии воспроизводят первоначальную структуру сплава (рис. 5). Вся посуда изготовлена по одинаковой технологии – литьем заготовки, горячей ковкой: структура фиксирует температуру «красного каления» 600–75оС. Деформация следовала за литьем, т. к. в некоторых участках на утолщении в бортиках сохранились остатки литой структуры, что позволяет сделать вывод о последовательности изготовления: сначала отливалась заготовка, близкая по размерам и форме к окончательной форме изделия, затем горячей ковкой ее превращали в чашу. После горячей ковки изделие закаливали в воде, что делало металл менее хрупким [3, 4]. Отличительной особенностью этого металла является то, что в структуре видны включения серо-голубого цвета, которые не подверглись коррозии и поэтому сохранили свой вид на фоне минерализованного металла. Хорошо они видны и на нетравленом шлифе, в поляризованном свете своей окраски не меняют. Состав этих включений был исследован микрорентгеноспектральным методом в Институте геологии рудных месторождений, петрографии, минералогии и геохимии (ИГЕМ РА Н). Они оказались сернистыми интерметаллидами, состоящими из меди, железа и серы. На рис. 6 показаны результаты микрорентгеноструктурного анализа в характеристических излучениях серы, меди, железа и олова.

Рис. 1. Разбитая археологическая чаша

Рис. 2. Чаша после реставрации

Рис. 3. Отпечаток вышивки на дне чаши

Рис. 4. Характерные трещины

Рис. 5. Микроструктура чаши с характерными включениями

Таким образом, мы имеем дело с особым металлом: сплав содержит 20–23 % олова, он хрупок, труден в обработке, так как деформируется только при нагревании в узком интервале температур, и имеет включения сернистых интерметаллидов.

Ко времени появления высокооловянистой кованой посуды в Бактрии-Тохаристане традиционная оловянистая бронза на территории Средней Азии, рецептура которой так целесообразно была разработана в бронзовом веке, начинает исчезать в связи с дефицитом олова, что было отмечено Е. Массоном [5]. Применение больших количеств олова в бронзе (как в нашей посуде), осложняющей к тому же ее обработку, должно быть продиктовано какими-то вескими причинами. Нельзя ли предположить, что бронза такого состава сразу была получена из доступной местной руды, содержащей одновременно медь и олово? Такой комплексной рудой является станин. Принципиальная возможность использования комплексной руды для получения бронзы признается некоторыми исследователями древней металлургии, даже открытие оловянистых бронз считается возможным там, где имелись медно-оловянистые руды [6]. Однако попыток выплавить бронзу из комплексной руды, насколько нам известно, не предпринималось. Станиновые руды чрезвычайно редки. Известно, что станиновой рудой торговал Китай [7]. В ИГЕМ мне дали отчет по месторождению станина «Мушистон» в Фанских горах на территории, прилегающей к Древней Бактрии-Тохаристану. По геологическим данным, объем древних выработок на этом месторождении исчисляется сотнями тысяч кубических метров, некоторые выработки достигают глубины 30–60 м от поверхности. Необходимо было побывать на этом месторождении и взять образцы руды. В составе Южно-Таджикистанской археологической экспедиции под руководством акад. Б.А. Литвинского мне с А.В. Седовым и А.Ф. Дубровиным удалось оказаться на месторождении «Мушистон» и взять образцы. Станин этого месторождения частично окисленный, поэтому руда окрашена яркими сине-зелеными солями меди – малахитом и азуритом; руда рыхлая, с включениями известняка, залегает мощными пластами, имеет широкий выход на поверхность. Окрестные горы покрыты арчовыми деревьями, из которых в древности получали весьма калорийный древесный уголь. Привезенные в Москву образцы были проанализированы спектральным методом в ИГЕМ РАН.

Рис. 6. Результаты микрорентгеноструктурного анализа в характеристических излучениях: а. изображение включений во вторичных электронах; b. изображение включений в характеристическом излучении серы; с. изображение в характеристическом излучении меди;

d. изображение включений в характеристическом излучении железа;

e. изображение включений в характеристическом излучении олова

Состав мушистонского станина: сера – 27,9–30,4 %, железо – 6,5–8,8 %, медь – 26,9–29,5 %, олово – 27,0–28,8 %, серебро – 0,5 %, цинк – 5,1–6,4 %, свинец – 0,004 %.

Происхождение металла из определенной руды может быть подтверждено, если соотношение изотопов свинца в руде и металле одинаково. Малое содержание свинца в руде и столь же малое содержание его в металле посуды допускает предположение о внесении его в металл только из руды. При этом условии соответствие соотношений изотопов свинца в руде соотношению изотопов свинца в предмете может говорить об их связи [8]. Изотопный состав определялся методом термоионной эмиссии с использованием силикагеля в качестве иммиттера ионов на масс-спектрометре «КАМЕКА TSN-206» в Институте геохимии (ГЕОХИ им. Вернадского).

Результаты изотопного анализа

Круглодонная чаша из раскопок:

Рв 206/204 – 18,886;

Рв 207/204 – 15,776;

Рв 208/204 – 39,296;

Рв 207/206 – 0,835;

Рв 208/206 – 2,082.

Руда с месторождения Мушистон:

Рв 206/204 – 18,689;

Рв 207/204 – 15,747;

Рв 208/204 – 38,416;

Рв 207/206 – 0,838;

Рв 208/206 – 2,055.

Полученные результаты изотопного анализа свинца в руде и металле посуды допускают возможность выплавки металла из руды месторождения «Мушистон» с большой вероятностью.

Теперь из привезенной мушистонской руды необходимо было выплавить металл, проанализировать его и сравнить с металлом посуды. Восстановительную плавку проводили на кафедре тяжелых металлов в Институте стали и сплавов с помощью доцента Колосовой в лабораторной электрической печи при температуре 1150оС без предварительного обжига руды. (Температура 1150оС вполне могла быть достигнута в реальных условиях в древности.) Руда измельчалась, смешивалась с древесным углем и без добавок флюсов в графито-шамотовом тигле помещалась в нагретую печь. Выдерживалась 30 минут. После окончания плавки на дне тигля в виде нескольких корольков (шариков) собирался металл. Таким образом было проведено 8 плавок. Полученный металл был проанализирован – он представлял собой высокооловянистую бронзу с одинаковым составом во всех плавках (содержал 20–23 % олова). Плавка происходила без образования и спекания шлаков. Отходы представляли собой серные сыпучие продукты. Присутствующий в руде цинк при нескольких переплавках без флюсов улетучивался из металла, что закономерно. В структуре выплавленного из руды металла имелись точно такие же включения сернистых интерметаллидов, как и во всей исследованной нами посуде. Не будем в данной работе заниматься термодинамическими подсчетами, принятыми в металлургии, которые могут обосновать именно такой выход металла. Отметим лишь, что в древности человек знал и умел использовать то, что ему предлагала природа.